آلومینیوم و آلیاژهای آن

در این مقاله قصد داریم نگاهی کوتاه به فلز آلومینیم ، آلیاژهای آلومینیومی و کاربردهای آن بیندازیم . آلومینیوم فلزی با نشان (Al) ، با ایزوتوپ رایج Al27 میباشد که در طبیعت به وفور یافت میشود ؛ لازم به ذکر است آلومنیوم پر کاربرد ترین فلز در در صنعت پس از آهن می باشد که دارای آلیاژهای بسیاری است . این آلیاژها برای بسیاری از فرایندهای پرس، ماشینکاری و جوشکاری، همچون لحیم کاری سخت و نرم و …. قابل استفاده هستند .

تولیدات آلومینیومی شرکت پاک ذوب آراد

پیدایش و کشف

اولین مطلبی که پیرو وجود آلومینیوم در کتب تاریخی به چشم میخورد به نوشتههای هردوت اولین مورخ یونانی در قرن ۵ پس از میلاد باز میگردد که راجع به مادهای تحت عنوان آلوم سخن به میان آورده است. آلوم برای صنایع نساجی در خلال جنگ های صلیبی و پس از آن ، مورد استفاده قرار میگرفت ؛ لیکن تا قرن۱۹ دانشمندان در تلاش برای کشف ماهیت دقیق آن بودند . در نهایت از هانس کریستین اورستد در سال۱۸۲۴ بعنوان کاشف آلومنیوم نامبرده میشود. دانشمند دیگری به نام ولر بر روی استخراج و بدست آوری آلومینیوم کار کرد و نهایتا در سال ۱۸۴۵ موفق گردید . مشکل روش ابداعی ولر آن بود که طی فرآیند مقدار اندکی فلز خالص آلومنیوم بدست میآمد ، پس تلاش دانشمندان و مهندسان برای ابداع روشی کارآمد ، بیشتر شد . در نهایت امروز از روشهای بایر و هال-هرولت برای تولید آلومنیوم استفاده میشود . جالب توجه است که در ابتدای کشف مدتی هزینه آلومنیوم از طلا نیز بیشتر بود .

آلومینیوم چیست ؟

فلزی سفید – نقرهای رنگ ، سبک وزن ، با عدد اتمی ۱۳ و چگالی حدود یک سوم چگالی فولاد میباشد. این عنصر فراوان ترین عنصر فلزی در پوسته زمین میباشد ؛ نام آن از کلمه لاتین (alumen) گرفته شده که برای آلوم پتاس به کار میرفته است. لازم به ذکر است برخی از آلیاژهای آلومینیوم حتی از فولاد سازهای استحکام بالاتری دارند . آلومینیوم خالص (۹۹٫۹۹۶ درصد) کاملاً نرم و ضعیف است. آلومینیوم تجاری (۹۹ تا ۹۹٫۶ درصد خالص) با مقادیر کمی سیلیکون و آهن سخت و محکم است. اگرچه آلومینیوم از نظر شیمیایی فعال است، اما در برابر خوردگی بسیار مقاوم است، زیرا در مجاورت هوا یک لایه اکسید سخت و سخت روی سطح آن تشکیل می شود.

تولید آلومینیوم خام :

میدانیم آلومنیوم فراوان ترین فلز پوسته زمین است از آنجا که این فلز نرم و واکنش پذیر است اغلب به صورت ترکیب با عناصری نظیر سیلیسیم، آهن و… مورد استفاده قرار میگیرد. برای تولید آلومنیوم از سنگ معدنی بوکسیت(اکسید آلومنیوم آبدار) به عنوان ماده اصلی و اساسی استفاده میشود.

در گام اول طی فرآیند بایر ، اکسید آلومنیوم استخراج شده و سپس در فرآیند هال طی پروسهای احیا میشود و مذاب آن کف کوره یافت میشود . حال آلومینیوم با خلوص بالا در دسترس است و با افزودن عنصرهای آلیاژی مدنظر ، می توان آلیاژهای متنوعی را تولید کرد.

خواص کلی

همان طور که میدانید خواص و کاربرد مواد با افزودن و یا کاستن مواد دیگر تغییر میکند در ادامه تنها شماری از خواص معمول آلومینیوم آورده شده است که شامل ؛

- استحکام خوب

- چگالی حدود یک سوم آهن

- مقاومت در برابر خوردگی به علت لایه اکسید روی فلز

- هدایت حرارتی و الکتریکی مناسب

- شکل پذیری

- نفوذ پذیری کم

انواع آلیاژها

آلومنیوم خالص کاربرد چندانی ندارد و اغلب با عناصری نظیر سیلیکون، منیزیم و یا منگنز و … ترکیب میشود . تا کنون بیش از ۳۵۰ ترکیب فعال آلیاژهای آلومنیوم توسط انجمن آلومنیوم(AA) به ثبت رسیده و تعداد آنها در حال افزایش می باشد .

با توجه به کاربردهای فراوان فلز آلومینیوم در صنعت ، انتخاب آلیاژ برای کار مورد نظر از لحاظ خواصی نظیر نرمی، استحکام، رسانایی، مقاومت در برابر خوردگی و … بسیار مهم است.

طبقه بندی: آلیاژهای آلومنیوم به دو دسته اصلی کارشده(Wrought) و ریختگی(Cast) تقسیم میشوند.

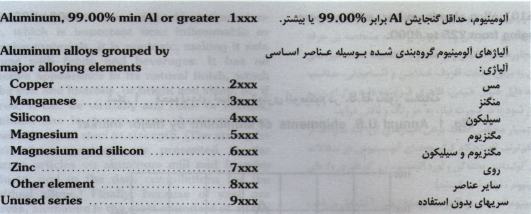

آلیاژهای کار شده که شامل ۷سری آلیاژ که ویژگی اصلی آنها شکل پذیری تحت فرآیندهای کار سخت نظیر اکستروژن و یا نورد میباشد. این مجموعهها شامل:

- مجموعه ۱XXX : آلومینیوم با خلوص ۹۹٫۰۰ % یا بالاتر ، کابردهای فراوانی دارد ؛ به ویژه در زمینه های الکتریکی و شیمیایی . این سطح از آلومینیوم ها با مقاومت عالی در برابر خوردگی ، رسانایی گرمایی و الکتریکی بالا ، خواص مکانیکی کم و کارپذیری بسیار خوب شناخته می شوند . ناخالصی های اصلی این آلیاژ آهن و سیلیکون هستند .

- مجموعه ۲XXX : در این مجموعه مس عنصر اصلی ناخالصی آلیاژ آلومینیوم میباشد . لازم به ذکر است این آلیاژ برای کسب خواص مکانیکی مطلوب نیازمند عملیات حرارتی محلولی است. این گروه شامل آلیاژهای ۲۲۱۹، ۲۶۱۸ و ۲۲۱۸و … میباشد.

- مجموعه ۳XXX : منگنز اصلیترین عنصر ناخالصی این سری آلیاژهاست این آلیاژها معمولا عملیات حرارتی پذیر نیستند و از آنها برای تولید الکترودهای جوشکاری استفاده میشود. معروفترین آلیاژهای این گروه ۳۰۰۳ ، ۳۰۰۴ و ۳۰۰۵ میباشند.

- مجموعه ۴XXX : سیلیکون اصلیترین عنصر ناخالصی آلیاژ این سری است که مقدار آن را میتوان تا حداکثر ۱۲% برای کاهش دامنه ذوب بدون ایجاد براقی، افزایش داد. حداکثر استحکام کششی آن ، ksi25 میباشد و آلیاژهای ۴۰۳۲ ، ۴۰۴۳ ، ۴۱۴۵ و ۴۶۴۳ مهمترین آنها هستند.

- مجموعه ۵XXX : منیزیم عنصر ناخالصی اصلی این سری میباشد و جزو پرمصرف ترینها به شمار میرود با مقاومت متوسط به بالا و مزیتهای قابل توجه . منیزیم به شکل قابل توجهی بیشتر از فلز منگنز در سخت شوندگی آلیاژ تاثیرگزار است. مهمترین آلیاژهای این گروه شامل ۵۰۵۲ ، ۵۰۸۳ و ۵۷۵۴ میباشند.

- مجموعه ۶XXX : آلیاژهای این مجموعه دارای درصدهای سیلیسیم و منیزیم میباشند ، این دسته عملیات حرارتی پذیر میباشد و پرکاربردترین این گروه آلیاژهای ۶۰۶۱ ، ۶۰۶۳ و ۶۱۱۱ میباشند.

- مجموعه ۷XXX : روی با درصدهای متغییر از ۱% تا ۸% عنصر اصلی این سری با همراه شدن درصدهای کمتری منیزیم و مس می باشد ، دارای چقرمگی مطلوب و قابلیت ماشینکاری بالا میباشد که آلیاژ ۷۰۰۵ ، ۷۰۷۵ ، ۷۴۷۵ و ۷۷۵۰ از پرکاربردترینهای این گروه اند .

- مجموعه ۸XXX : دارای درصدهایی اندک از آهن و سیلیکون می باشند، این گروه عملیات حرارتی ناپذیرند و از آنها در تولید فویل استفاده میشود. آلیاژهای ۸۰۱۱، ۸۰۲۱ و ۸۰۷۹ شماری از پرکاربردترین آلیاژهای این دستهاند که در صنعت موادغذایی کاربرد دارند.

آلیاژهای ریختگی(Cast):

آلیاژهای ریختگی شامل آلیاژهایی هستند که تحت فرآیند ذوب و ریخته گری به شکل دلخواه فرم میگیرند و سپس مورد استفاده قرار میگیرند ، لازم به ذکر است این گروه شامل خواصی چون سیالیت مناسب و مقامت به سایش و … هستند که آنان را برای ریختهگری مناسب میسازد.

خاصیت سیالیت در این گروه به علت وجود مقادیر سیلیسیم میباشد که سبب حفظ این خاصیت در هنگام ذوب و ریختهگری میشود.

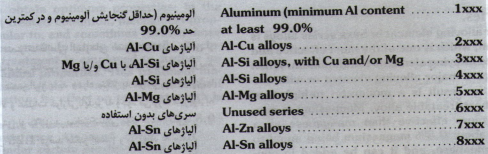

به طور کلی این گروه شامل ۹ دسته هستند که با چهار رقم نمایش داده میشوند ؛ رقم اول معرف گروه آلیاژی و رقم دوم و سوم بیانگر درصد خلوص آلومنیوم است.

از جمله خواص این گروه میتوان به:

- مقاومت به خوردگی بالا در برابر خوردگی شیمیایی و نیز خوردگی ناشی از هوا

- رسانایی حرارتی

- اتصال آسان

- قابلیت بازیافت

- ریختگی راحت

در ادامه نگاهی به دستههای متفاوت این گروه خواهیم داشت:

۱xx : دارای حداقل ۹۹% آلومنیوم به عبارتی آلومنیوم خالص که کاربرد آن در مواردی همچون ریختهگری روتور موتورهای الکتریکی به کارمیروند.

۲xx : عنصر اصلی در این دسته مس است که در نهایت منجر به افزایش استحکام کششی میشود، از کاربردهای آن میتوان به تولید قطعات سخت افزاری مصرفی صنایع هوافضا و… اشاره کرد.

۳xx : عناصر اصلی در این دسته سیلیسیم، مس و یا منیزیم میباشند. این سری دارای قابلیت ریختهگری بالا از جمله تولید میل لنگ و منیفولد هوا و…هستند.

۴xx : عنصر اصلی این دسته سیلیسیم است که از جمله کاربردهای آن سیالیت و مقاومت به خوردگی مناسب است. ازین دسته در تولید قطعات مربوط به صنایع دریایی استفاده میشود.

۵xx : عنصر اصلی این آلیاژ منیزیم میباشندکه با توجه به پولیش مناسب و کیفیت بالای سطح پس از آن در ریخته گری قطعات تزیینی کاربرد دارد.

۶xx : بدون کاربرد

۷xx : عنصر اصلی این دسته روی است، این آلیاژها با قابلیت ماشینکاری بالا و مقاومت به ضربه مناسب در مواردی همچون تولیدات قطعات معدنکاری، ابزارآلات باغبانی و … کاربرد دارند.

۸xx : این دسته به علت وجود قلع بعنوان عنصر اصلی دارای خواص ضد اصطکاک میباشد و در تولید بوش و یاتاقان کاربرد دارد.

۹xx : وجود عناصر متفاوت از دستههای بالا این سری را به وجود میآورد؛ در این دسته ممکن است عناصری چون لیتیوم، تیتانیوم و … وجود داشته باشد که هر یک تاثیر خاص خود را بر روی آلیاژ خواهند گذاشت.

به طور کلی هر کدام از دستههای ذیل شامل زیر دستههایی با خواص مختص به خود میباشد. در این مقاله هدف بررسی اجمالی آلومنیوم و آلیاژهای وابسته به آن بود به دلیل کاربرد گسترده آلومنیوم و مزایای بسیار زیاد در این نوشته نمیگنجد.